NA0.22ポリイミドコーティング付きステップインデックスマルチモードファイバ

- 0.22 NA Multimode Optical Fibers

- Polyimide Coating Allows Operation Up to 300 °C

- 180 - 850 nm Solarization-Resistant, 250 - 1200 nm (High OH), and 400 - 2400 nm (Low OH) Fibers Available

UM22-400

Solarization Resistant,

Polyimide-Coated Fiber,

180 - 850 nm

FG200UEP

Polyimide-Coated Fiber,

250 - 1200 nm

Please Wait

| Stock Patch Cables Available with these Fibers | |||

|---|---|---|---|

| Item # | Fiber Used | Description | Length |

| M100L02S-UV | UM22-100 | SMA to SMA, AR Coated for 250 - 375 nm | 2 m |

| M200L02S-UV | UM22-200 | ||

| MV21 | FG200UEP | SMA to SMA, Ultra-High-Vacuum | 0.5 m or 1 m |

| MV22 | FG200LEP | ||

| MV41 | FG400UEP | ||

| MV42 | FG400LEP | ||

特長

- ポリイミドコーティングにより最高温度300 °Cで使用可能

- NA:0.22 ± 0.02

- 純粋石英コア、フッ素添加石英ガラスクラッド

- ISO 10993-5に適合

- 3種類の波長範囲

- 耐ソラリゼーション:180~850 nm用

- 高OH:250~1200 nm用

- 低OH:400~2400 nm用

ポリイミドコーティングマルチモードファイバは、耐ソラリゼーションと高OH、低OHファイバの3種類をご用意しております。薄膜ポリイミドコーティングにより、これらのファイバは最高温度300 °Cまでご使用可能です。高温に耐性があるだけでなく、生物的適合性と耐化学性があり、またオートクレーブが可能なため、油やガスの中、宇宙、軍事、医療などの用途にも有用です。

耐ソラリゼーションファイバの波長範囲は180~850 nmで、特に波長範囲300 nm未満での用途に有用です。コアサイズØ100 µm、Ø200 µm、Ø300 µm、Ø400 µm、Ø600 µmでご用意しています。また高OHファイバは250~1200 nm、低OHファイバは400~2400 nm用で、いずれもコアサイズØ100 µm、Ø200 µm、Ø400 µmでご用意しています。

耐ソラリゼーションファイバで適切な性能を得るためには、お使いになる前にファイバに紫外線を照射して初期劣化をさせてください。必要な照射時間は、光源と出力光パワーにより異なります。この処理の後、耐ソラリゼーションファイバは平衡状態に達し、普通にご使用いただけます。

注: ファイバに使用されているポリイミドコーティングは簡単には除去することができません。除去には、当社のVytran®ポリイミドコーティング付きファイバ用ウィンドウストリッパをご使用になることをお勧めいたします。このファイバにコネクタを付ける場合、ポリイミドコーティングごと終端処理することでコネクタ付けすることもできます。ファイバの終端処理についての詳細は当社までお問い合わせください。

ポリイミドコーティング付きファイバは、数種類の光ファイバーパッチケーブルを標準品として取り揃えております。右表は当社の標準品のパッチケーブルのリストです。カスタムのパッチケーブルもご提供可能です。詳細は右下の「Custom Fiber Patch Cables」をクリックしてください。

| 0.22 NA Multimode Fiber Selection Guide |

|---|

| Standard Glass-Clad Silica Fiber |

| Polyimide-Coated Fiber |

| Acrylate-Coated Solarization-Resistant UV Fiber |

| Double-Clad High-Power Fiber |

| Other Multimode Fiber Options |

Click to Enlarge

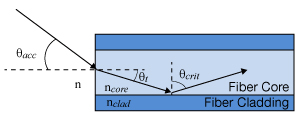

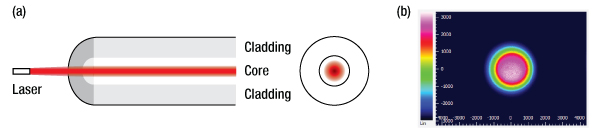

Figure 79A 光ファイバ内の全反射

光ファイバ内の光の伝搬

光ファイバは光学製品を大分類すると光導波路の一部で、内部全反射(TIR)を利用して個体または液体構造内に光を閉じ込め、伝搬させます。その中でも光ファイバは数多くの用途に使用され、一般的な例としては光通信、分光、照明などがあげられます。

広く使用されているガラス(石英)ファイバの構造の1つにFigure 79Aで示しているステップインデックスファイバがあります。ステップインデックスファイバのコアは周りのクラッド層よりも屈折率の高い材料でできています。光が周りの媒質により屈折するのではなく、コアとクラッドの界面で反射する入射角が存在します。ファイバ内で全反射する条件を満たすために、ファイバの入射角をある角度より低くしなければなりません。この角度は受光角度、θaccと定義されます。角度を求めるにはスネルの法則が使用されます。

![]()

ここでncoreはファイバのコアの屈折率、ncladはファイバのクラッドの屈折率、nは外側の媒質の屈折率、θcritは臨界角、そしてθaccはファイバの受光角度の半角となります。開口数はファイバの製造メーカが使用する無次元数で、光ファイバの受光角度により規定されます。下記の式で表します。

大径コアのステップインデックスファイバ(マルチモード)では、この式を用いてNAが直接求められます。NAはファーフィールドビームのプロファイルをたどり、ビームの中心からビーム強度が最大の5%になる点までの角度を測ることによって、実験によっても求められます。しかし、計算式でNAを直接求めることが最も正確な値を得る方法になります。

光ファイバ内のモード数

光ファイバ内で光が伝搬する経路はファイバの導波モードとして知られています。コア・クラッド領域の物理的寸法、屈折率、そして波長により、1本の光ファイバ内では1から何千のモードが存在することになります。最も一般的に製造されているのは2種類で、シングルモードファイバ(単一導波モードが存在)とマルチモードファイバ(多数の導波モードが存在)があります。マルチモードファイバにおいては、低次モードではファイバのコア内に光を空間的に閉じ込める傾向があり、一方、高次モードではコアとクラッドの界面近くで光を空間的に閉じ込める傾向があります。

光ファイバのモード数(シングルモードまたはマルチモード)はいくつかのシンプルな計算により予測することができます。規格化された光の周波数(V-number)は自由空間光周波数に比例する無次元数ですが、光ファイバの導波特性を示します。V-numberは下の式で定義されます。

![]()

Vは規格化周波数(V-number)、aはファイバのコア半径、λは自由空間波長です。マルチモードファイバのV-numberは大きく、例えば、コアØ50 µm、NA0.39のマルチモードファイバのV-numberは波長1.5 µmにおいて40.8です。

V-numberが大きいマルチモードファイバにおけるモード数は下の関係式で概算します。

![]()

上記のコアØ50 µm、NA0.39のマルチモードファイバの例では、ファイバ内を同時期に伝搬するモード数は約832となります。

シングルモードファイバはV-numberが2.405未満あると定義されています。これは光がファイバの基本モードのみに結合することを表しています。この条件を満たすためにシングルモードファイバは同じ波長でのマルチモードファイバに比べてコアサイズとNAが大幅に小さくなります。1つの例として、SMF-28 Ultraのシングルモードファイバの公称NAは0.14、コアはØ8.2 µmで、1550 nmにおけるVナンバは2.404です。

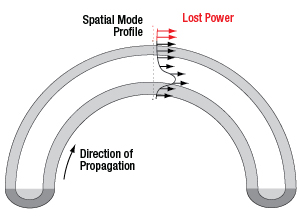

Click to Enlarge

Figure 79B マクロベンドロスによる減衰

Click to Enlarge

Figure 79C マイクロベンドロスによる減衰

Click to Enlarge

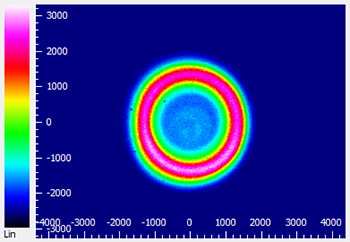

Figure 79D マルチモードファイバFT200EMT透過後のビームプロファイル測定結果。旧製品LED M565F1(代替品 M565F3) の光がコアではなく、ファイバのクラッドに導かれていることが示されています。

減衰の要因

光ファイバ内の損失は減衰とも呼ばれ、ファイバの全伝送損失を予測するために特性化し、数値化されます。これらの損失の原因は通常波長に依存し、またファイバそのものに使用されている材料からファイバの曲げによるものなど様々です。減衰が生じる一般的な要因を下記に説明しております。

吸収

標準的な光ファイバ内の光はファイバ材料を介して導かれているため、光がファイバを伝搬するにつれて吸収による損失があります。標準的なファイバは溶融石英を使用して製造され、1300 nm~1550 nmで透過するよう最適化されています。これよりも長い波長(>2000 nm)だと、溶融石英内の多光子相互作用により、大幅な吸収につながります。フッ化ジルコニウム(ZrF4 )やフッ化インジウム(InF3)が主に中赤外域用ファイバの製造に使用されているのは、これらの波長で低損失だからです。ZrF4 ならびにInF3 の(多光子相互作用が起こらない)限界波長はそれぞれ約3.6 µmと4.6 µmです。

ファイバ内の異物も吸収損失の原因となります。 不純物質の1例は、1300 nmと2.94 µm付近の光を吸収する、ファイバのガラス内に閉じ込めれた水分子です。アプリケーションによっては(光通信など)はこの波長領域を利用するため、ファイバ内の水分子が信号を大幅に減衰します。

製造メーカではよくファイバーガラス内のイオンの密度を制御することでファイバの透過・減衰特性の調整を行っています。例えば、水酸化物イオン(OH-)はもともと石英に含まれていて、近赤外~赤外スペクトル域で光を吸収します。そのため、低OHのファイバは通信波長での透過に適しています。一方で高OHのファイバは通常、UV波長で透過率が増加するため、蛍光用途やUV~可視域での分光用途向けに適しています。

散乱

光ファイバの用途の多くでは、光散乱が損失の主な原因です。散乱は媒質の屈折率の変化が起きた場所で生じます。このような屈折率の変化には不純物、粒子、泡など外因的なものと、ガラスの密度、組成、相状態の変動による内因的なものがあります。散乱は光の波長に反比例しますので、UVや青色のスペクトル領域などの短い波長では大きな散乱損失が起こります。適切なファイバのクリーニング、処理、ならびに保管手順により、大きな散乱損失を招くファイバ先端の不純物を最小限に留めることができます。

曲げ損失

光ファイバの外部ならびに内部形状の変化によって起こる損失は曲げ損失と呼ばれています。通常曲げ損失はマクロベンドロスとマイクロベンドロスの2つのカテゴリーに分けられます。

マクロベンドロスは一般的に光ファイバの物理的な曲げ、例えば細いコイルに巻くような場合に生じる損失です。Figure 79Dのように、導波光はファイバのコアならびにクラッド領域内に空間的に分布されています。ファイバを曲げた場合、径の外側付近の光は速度を上げないことには同じ空間モードプロファイルを維持することはできません。維持できない場合、放射光として光エネルギが周囲に奪われます。曲げ半径が大きいと曲げに関わる損失は小さくなります。ただし、推奨するファイバの曲げ半径より小さい曲げ半径では大幅な曲げ損失となります。光ファイバは、短時間であれば小さい曲げ半径でも動作可能ですが、長期間保管する際の曲げ半径は推奨する値よりも大きくしてください。 適切な保管状態(温度と曲げ半径)でファイバの恒久的な損傷の可能性を下げることができます。ファイバ収納リールFSR1は高曲げ損失が最小に抑えられるよう設計されています。

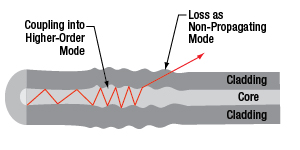

マイクロベンドロスは、ファイバの内部形状、とりわけコアとクラッド層の変化により起こります。これらのファイバ構造内のランダムな変化(凹凸など)は、内部全反射に必要な条件を妨げ、伝搬する光がファイバの外に漏れる非伝搬モードに結合する原因となります(Figure 79Dをご覧ください)。曲げ半径によるマクロベンドロスとは異なり、マイクロベンドロスはファイバの製造過程で起こるファイバの恒久的な欠陥によるものです。

クラッドモード

マルチモードファイバ内の光のほとんどはコア内の内部全反射により伝搬しますが、高次モードでは、クラッドとコーティング・バッファの界面での内部全反射によりコア層とクラッド層の両方で光を伝搬する場合があります。これはクラッドモードと呼ばれます。Figure 79Dのビームプロファイル測定はこの1例です。ファイバのコア内よりもクラッド内で高い強度のクラッドモードを示しています。これらは非伝搬モードの(つまり、内部全反射の条件を満たさない)場合と、ファイバをかなり長く伝搬する場合があります。クラッドモードは一般的に高次のため、ファイバの曲げや欠陥によるマイクロベンドは損失の原因となります。クラッドモードは、2本のファイバをコネクタで接続した場合、簡単に結合できないため消失します。

クラッドモードはそのビームの空間プロファイルへの影響により、用途(例:自由空間への入射)によっては望ましくない場合があります。ファイバ長が長くなると、このモードは自然に減衰します。ファイバ長が短い場合(<10 m)、希望する伝搬モードを維持しながらファイバからクラッドモードを除去する方法の1つとして、マンドレルラップを使用してクラッドモードが除去できる半径で曲げる方法があります。

入射状態

アンダーフィルの入射状態

幅広い開口で光を受容する大径マルチモードファイバの場合、ファイバに結合する光の状態(例:光源種類、ビーム径、NA)が透過性能に著しい影響を及ぼすことがあります。アンダーフィルの入射状態は、入射光の界面でのビーム径ならびにNAがファイバのコア径ならびにNAよりも小さいときに起こります。一般的な例としてレーザ光源を大径マルチモードファイバに入射する例があります。Figure 79Eならびにビームプロファイル測定画面でご覧いただけるように、アンダーフィルの入射状態ではファイバの中心に光を空間的に集光する傾向があり、高次モードよりも低次モードが得やすくなります。その結果、マクロベンドの影響は少なく、クラッドモードもありません。アンダーフィルの入射状態における挿入損失の測定値は典型値よりも低い傾向にあり、またパワー密度はファイバのコアの方がより高くなります。

オーバーフィルの入射状態

オーバーフィルの入射状態は、入射光の界面でのビーム径ならびにNAがファイバのコア径ならびにNAよりも大きいときに起こる状態によって定義されます。この状態はLED光源の光を小径マルチモードファイバに入射する場合に得られます。オーバーフィルの入射状態ではファイバのコア全体とクラッドの一部に光があたり、低次モードと高次モードが均一に得られ(Figure 79F参照)、そしてクラッドモードに結合する可能性が高くなります。高次モードの割合が高くなることにより、オーバーフィル状態のファイバは曲げにさらに敏感になります。オーバーフィルの入射状態における挿入損失の測定値は典型値よりも高い傾向にありますが、全体的な出力パワーはアンダーフィルの入射状態に比べて高くなります。

アンダーフィルとオーバーフィルの入射状態には、用途の要件によって長所や欠点があります。マルチモードファイバの基本性能を測定するには、ファイバのコア径に対して70~80%のビーム径の入射光を使用することをお勧めします。オーバーフィル状態のファイバは、短い距離では出力パワーが高くなります。しかし、長い距離(>10~ 20 m)では減衰の影響をより受けやすい高次モードが消失します。

| Quick Links |

|---|

| Damage at the Air / Glass Interface |

| Intrinsic Damage Threshold |

| Preparation and Handling of Optical Fibers |

レーザによる石英ファイバの損傷

このチュートリアルではコネクタ無し(素線)ファイバ、コネクタ付きファイバ、およびレーザ光源に接続するその他のファイバ部品に関連する損傷メカニズムを詳しく説明しています。そのメカニズムには、空気/ガラス界面(自由空間結合時、またはコネクタ使用時)ならびにファイバ内における損傷が含まれます。ファイバ素線、パッチケーブル、または溶融型カプラなどのファイバ部品の場合、損傷につながる複数の可能性(例:コネクタ、ファイバ端面、機器そのもの)があります。ファイバが対処できる最大パワーは、常にそれらの損傷メカニズムの中の最小の限界値以下に制限されます。

損傷閾値はスケーリング則や一般的なルールを用いて推定することはできますが、ファイバの損傷閾値の絶対値は利用方法やユーザ定義に大きく依存します。このガイドは、損傷リスクを最小に抑える安全なパワーレベルを推定するためにご利用いただくことができます。適切な準備と取扱い方法に関するガイドラインにすべて従えば、ファイバ部品は規定された最大パワーレベルで使うことができます。最大パワーの値が規定されていない場合は、部品を安全に使用するために下表の「実用的な安全レベル」の範囲に留めてご使用ください。 パワー処理能力を低下させ、ファイバ部品に損傷を与える可能性がある要因は、ファイバ結合時のミスアライメント、ファイバ端面の汚れ、あるいはファイバそのものの欠陥などですが、これらに限られるわけではありません。特定の用途におけるファイバのパワー処理能力に関するお問い合わせは当社までご連絡ください。

空気/ガラス界面における損傷

空気/ガラス界面ではいくつかの損傷メカニズムが存在する可能性があります。自由空間結合の時、またはコネクタで2本のファイバを結合した時、光はこの界面に入射します。高強度の光は端面を損傷し、ファイバのパワー処理能力の低下や恒久的な損傷につながる場合があります。コネクタ付きのファイバで、コネクタがエポキシ接着剤でファイバに固定されている場合、高強度の光によって発生した熱により接着剤が焼けて、ファイバ端面に残留物が残る可能性があります。

| Table 36C Estimated Optical Power Densities on Air / Glass Interfacea | ||

|---|---|---|

| Type | Theoretical Damage Thresholdb | Practical Safe Levelc |

| CW (Average Power) | ~1 MW/cm2 | ~250 kW/cm2 |

| 10 ns Pulsed (Peak Power) | ~5 GW/cm2 | ~1 GW/cm2 |

ファイバ素線端面での損傷メカニズム

ファイバ端面での損傷メカニズムはバルクの光学素子の場合と同様なモデル化ができ、UV溶融石英(UVFS)基板の標準的な損傷閾値を石英ファイバに当てはめることができます。しかしバルクの光学素子とは異なり、光ファイバの空気/ガラス界面においてこの問題に関係する表面積やビーム径は非常に小さく、特にシングルモードファイバの場合はそれが顕著です。 パワー密度が与えられたとき、ファイバに入射するパワーは、小さいビーム径に対しては小さくする必要があります。

Table 36Cでは光パワー密度に対する2つの閾値が記載されています。理論的な損傷閾値と「実用的な安全レベル」です。一般に、理論的損傷閾値は、ファイバ端面の状態も結合状態も非常に良いという条件で、損傷のリスク無しにファイバの端面に入射できる最大パワー密度の推定値を表しています。「実用的な安全レベル」のパワー密度は、ファイバ損傷のリスクが極めて小さくなる値を示しています。ファイバまたはファイバ部品をこの実用的な安全レベルを超えて使用することは可能ですが、その時は取扱い上の注意事項を適切に守り、使用前にローパワーで性能をテストする必要があります。

シングルモードの実効面積の計算

シングルモードファイバの実効面積は、モードフィールド径(MFD)、すなわちファイバ内の光が伝搬する部分の断面積によって定義されます。この面積にはファイバのコアとクラッドの一部が含まれます。シングルモードファイバとの結合効率を良くするためには、入射ビーム径をファイバのモードフィールド径に合致させなければなりません。

例として、シングルモードファイバSM400を400 nmで使用した時のモードフィールド径(MFD)は約Ø3 µmで、SMF-28 Ultraを1550 nmで使用したときのモードフィールド径(MFD)はØ10.5 µmです。これらのファイバの実効面積は下記の通り計算します。

SM400 Fiber: Area = Pi x (MFD/2)2 = Pi x (1.5 µm)2 = 7.07 µm2 = 7.07 x 10-8 cm2

SMF-28 Ultra Fiber: Area = Pi x (MFD/2)2 = Pi x (5.25 µm)2 = 86.6 µm2 = 8.66 x 10-7 cm2

ファイバ端面が対応できるパワーを推定するには、パワー密度に実効面積を乗じます。なおこの計算は均一な強度プロファイルを想定しています。しかしほとんどのレーザービームでは、シングルモード内でガウス分布を示すため、ビームの端よりも中央のパワー密度が高くなります。よって、これらの計算は損傷閾値または実用的安全レベルに対応するパワーとは若干異なることを考慮する必要があります。連続光源を想定して上記のパワー密度の推定値を使用すると、それぞれのパワーは下記のように求められます。

SM400 Fiber: 7.07 x 10-8 cm2 x 1 MW/cm2 = 7.1 x 10-8 MW = 71 mW (理論的損傷閾値)

7.07 x 10-8 cm2 x 250 kW/cm2 = 1.8 x 10-5 kW = 18 mW (実用的な安全レベル)

SMF-28 Ultra Fiber: 8.66 x 10-7 cm2 x 1 MW/cm2 = 8.7 x 10-7 MW = 870 mW (理論的損傷閾値)

8.66 x 10-7 cm2 x 250 kW/cm2 = 2.1 x 10-4 kW = 210 mW (実用的な安全レベル)

マルチモードの実効面積

マルチモードファイバの実効面積は、そのコア径によって定義されますが、一般にシングルモードファイバのMFDよりもはるかに大きくなります。当社では最適な結合を得るためにコア径のおよそ70~80%にビームを集光することをお勧めしています。マルチモードファイバでは実効面積が大きくなるほどファイバ端面でのパワー密度は下がるので、より大きな光パワー(通常キロワットオーダ)を入射しても損傷は生じません。

フェルール・コネクタ付きファイバに関する損傷メカニズム

Click to Enlarge

Click to EnlargeFigure 36D コネクタ付きシングルモード石英ファイバに入力可能なパワー処理限界値(概算)を示したグラフ。各線はそれぞれの損傷メカニズムに応じたパワーレベルの推定値を示しています。入力可能な最大パワーは、損傷メカニズムごとに制限されるパワーのうちの一番小さな値(実線で表示)によって制限されます。

コネクタ付きファイバのパワー処理能力に関しては、ほかにも考慮すべき点があります。ファイバは通常、エポキシ接着剤でセラミック製またはスチール製のフェルールに取り付けられています。光がコネクタを通してファイバに結合されると、コアに入射せずにファイバを伝搬する光は散乱されてファイバの外層からフェルール内へ、さらにフェルール内でファイバを保持する接着剤へと伝搬します。光の強度が大きいとエポキシ接着剤が焼け、それが蒸発して残留物がコネクタ端面に付着します。これによりファイバ端面に局所的に光を吸収する部分ができ、それに伴って結合効率が減少して散乱が増加するため、さらなる損傷の原因となります。

エポキシ接着剤に関連する損傷は、いくつかの理由により波長に依存します。一般に、光の散乱は長波長よりも短波長で大きくなります。短波長用のMFDの小さなシングルモードファイバへの結合時には、ミスアライメントに伴ってより多くの散乱光が発生する可能性があります。

エポキシ樹脂が焼損するリスクを最小に抑えるために、ファイバ端面付近のファイバとフェルール間にエポキシ接着剤の無いエアギャップを有するファイバーコネクタを構築することができます。当社の高出力用マルチモードファイバーパッチケーブルでは、このような設計のコネクタを使用しております。

複数の損傷メカニズムがあるときのパワー処理限界値を求める方法

ファイバーケーブルまたはファイバ部品において複数の損傷要因がある場合(例:ファイバーパッチケーブル)、入力可能なパワーの最大値は必ずファイバ部品構成要素ごとの損傷閾値の中の一番小さな値により決まります。この値が一般的にはパッチケーブルの端面に入射可能な最大のパワーを表します(出力パワーではありません)。

Figure 36Dでは、シングルモードパッチケーブルにおけるファイバ端面での損傷とコネクタでの損傷に伴うパワー処理限界の推定値を例示しています。 ある波長におけるコネクタ付きファイバの総合的なパワー処理限界値は、その波長に対する2つの制限値の小さい方の値(実線)によって制限されます。488 nm付近で使用しているシングルモードファイバは主にファイバ端面の損傷(青い実線)によって制限されますが、1550 nmで使用しているファイバはコネクタの損傷(赤い実線)によって制限されます。

マルチモードファイバの実効面積はコア径で定義され、シングルモードファイバの実効面積より大きくなります。その結果、ファイバ端面のパワー密度が小さくなり、大きな光パワー(通常キロワットオーダ)を入射してもファイバに損傷は生じません(グラフには表示されていません)。しかし、フェルール・コネクタの損傷による限界値は変わらないため、マルチモードファイバが処理できる最大パワーはフェルールとコネクタによって制限されることになります。

上記の値は、取り扱いやアライメントが適切で、それらによる損傷が生じない場合のパワーレベルです。また、ファイバはここに記載されているパワーレベルを超えて使用されることもあります。しかし、そのような使い方をする場合は一般に専門的な知識が必要で、まずローパワーでテストして損傷のリスクを最小限に抑える必要があります。その場合においても、ハイパワーで使用するファイバ部品は消耗品と捉えた方が良いでしょう。

ファイバ内の損傷閾値

空気/ガラス界面で発生する損傷に加え、ファイバのパワー処理能力はファイバ内で発生する損傷メカニズムによっても制限されます。この制限はファイバ自体が本質的に有するもので、すべてのファイバ部品に適用されます。ファイバ内の損傷は、曲げ損失による損傷とフォトダークニングによる損傷の2つに分類されます。

曲げ損失

ファイバが鋭く曲げられると、コア内を伝搬する光がコア/クラッド界面において反射する際に、その反射角が全反射臨界角よりも大きくなります。曲げ損失は、このように内部全反射ができなくなることにより生じる損失です。このような状況下では、光はファイバから局所的に漏れだします。漏れる光のパワー密度は一般に大きく、ファイバのコーティングや補強チューブが焼損する可能性があります。

特殊ファイバに分類されるダブルクラッドファイバは、コアに加えてファイバのクラッド(2層目)も導波路として機能するため、曲げ損失による損傷のリスクが抑えられます。クラッドと被覆の界面の臨界角をコアとクラッドの界面の臨界角より大きくすることで、コアから漏れた光はクラッド内に緩く閉じ込められます。その後、光はセンチメートルからメートルオーダーの距離に渡って漏れ出しますが、局所的ではないため損傷リスクは最小に留められます。当社ではメガワットレベルの大きなパワーにも対応するNA 0.22のダブルクラッドマルチモードファイバを製造、販売しております。

フォトダークニング

もう1つのファイバ内の損傷メカニズムとして、特にコアにゲルマニウムが添加されたファイバをUVや短波長の可視光で使用した時に起こるフォトダークニングまたはソラリゼーションがあります。これらの波長で使用されたファイバは時間の経過とともに減衰量が増加します。 フォトダークニングが発生するメカニズムはほとんど分かっていませんが、その現象を緩和するファイバはいくつか開発されています。例えば、水酸イオン(OH)が非常に低いファイバはフォトダークニングに耐性があることが分かっています。またフッ化物などのほかの添加物もフォトダークニングを低減させる効果があります。

しかし、上記の対応をとったとしても、UV光や短波長に使用したファイバはいずれフォトダークニングが生じます。よってこれらの波長で使用するファイバは消耗品としてお考えください。

光ファイバの準備ならびに取扱い方法

一般的なクリーニングならびに操作ガイドライン

この一般的なクリーニングならびに操作ガイドラインはすべてのファイバ製品向けにお勧めしております。さらに付属資料やマニュアルに記載された個々の製品に特化したガイドラインも遵守してください。損傷閾値の計算は、すべてのクリーニングおよび取扱い手順に適切に従ったときにのみ適用することができます。

(コネクタ付き、またはファイバ素線に関わらず)ファイバを設置または組み込む前に、すべての光源はOFFにしてください。これにより、損傷の可能性のあるコネクタまたはファイバの脆弱な部分に集光されたビームが入射しないようにすることができます。

ファイバやコネクタ端面の品質がファイバのパワー処理能力に直結します。ファイバを光学系に接続する前に必ずファイバ端を点検してください。端面はきれいで、入射光の散乱を招く汚れや汚染物質があってはなりません。ファイバ素線は使用前にクリーブし、クリーブの状態が良好であることを確認するためにファイバ端面の点検をしてください。

ファイバを光学系に融着接続する場合、ハイパワーで使用する前にまずローパワーで融着接続の状態が良いことを確認してください。融着接続の品質が良くないと接続面での散乱が増え、ファイバ損傷の原因となる場合があります。

システムのアライメントや光結合の最適化などの作業はローパワーで行ってください。これによりファイバの(コア以外の)他の部分の露光が最小に抑えられます。ハイパワーのビームがクラッド、被覆またはコネクタに集光された場合、散乱光による損傷が発生する可能性があります。

ハイパワーでファイバを使用するための要点

光ファイバやファイバ部品は一般には安全なパワー限界値内で使用する必要がありますが、アライメントや端面のクリーニングがとても良い理想的な条件下では、ファイバ部品のパワー限界値を上げることができる場合があります。入力または出力パワーを増加させる前に、システム内のファイバ部品の性能と安定性を確認し、またすべての安全ならびに操作に関する指示に従わなければなりません。下記はファイバ内またはファイバ部品内の光パワーをの増大させること加を検討していするときに役立つご提案です。

ファイバースプライサを使用してファイバ部品をシステムに融着接続すると、空気/ファイバ界面での損傷の可能性を最小化できます。品質の高い融着接続が実現されるよう、すべて適切なガイドラインに則って実施する必要があります。融着接続の状態が悪いと、散乱や融着接続面での局所的な加熱などが発生し、ファイバを損傷する可能性があります。

ファイバまたはファイバ部品の接続後、ローパワーでシステムのテストやアライメントを実施してください。システムパワーを必要な出力パワーまで徐々に上昇させ、その間、定期的にすべての部品が適切にアライメントされ、結合効率が入力パワーによって変動していないことを確認します。

ファイバを鋭く曲げると曲げ損失が発生し、ファイバのストレスを受けた部分から光が漏れる可能性があります。ハイパワーで使用している時は、大量の光が小さな局所領域(歪みのある領域)から流出すると局所的に加熱され、ファイバが損傷する可能性があります。使用中はファイバの曲げが生じないよう配慮し、曲げ損失を最小限に抑えてください。

また、用途に適したファイバを選ぶことも損傷防止に役立ちます。例えば、ラージモードエリアファイバは、標準的なシングルモードファイバをハイパワー光用として用いる場合の良い代替品となります。優れたビーム品質を有しながらMFDも大きいため、空気/ファイバ界面でのパワー密度は小さくなります。

ステップインデックスシングルモード石英ファイバは、一般にUV光やピークパワーの大きなパルス光には使用しませんが、これはその用途に伴う空間パワー密度が大きいためです。

当社で行った特性確認実験:マルチモードファイバを用いたビームプロファイルの変更

ビーム入射角がマルチモードファイバからの出力ビームプロファイルに与える影響についての測定結果をご紹介しています。いくつかの用途では、一般的な光学素子から得られる特有のガウシアン分布の代わりに、トップハット型やドーナツ型のようなビーム分布が望ましい場合があります。この実験では、マルチモードパッチケーブルへ入射する集光ビームの入射角を変化させた場合の影響について調べました。光をファイバ端面に対して垂直に集光すると、ガウシアン分布に近い出力ビームプロファイル(Figure 169A)が発生し、入射角を大きくするとトップハット型(Figure 169B)またはドーナツ型(Figure 169C)のビームプロファイルが発生します。この結果は、マルチモードファイバをどのように使用してビームプロファイルの形状を変更するかを示しています。

実験にはØ200 µm、NA 0.39のステップインデックスファイバーパッチケーブルM38L01(ファイバ素線型番 FT200EMT)をテスト用ファイバとして使用し、集光ビームを入射させました。入射光は、初期、トップ型およびドーナツ型プロファイルを形成するように、マルチモードファイバの入射面に対してそれぞれ0°、11°、15°の入射角で設定しました。入射角を変更する度に、最大の結合効率が得られるよう出力パワーをパワーメータでモニタし、入射ファイバが適切にアライメントされるようにしました。9秒の露光時間でイメージを取得し、ビームプロファイルの形状を評価しました。露光中は、結合用の光学素子(テスト用ファイバの前方)の間で1500 gritの拡散板を手動で回転させて、空間的コヒーレンスを減少させ、きれいなビームプロファイルが形成されるようにしました。

光線追跡モデルを仮定すると、マルチモードファイバに沿って伝搬する一般的な光線には次の2種類があります。毎回反射後にファイバの中心軸を通過する(a)メリジオナル光線と、ファイバの中心軸を通過しない(b)スキューレイです。Figure 169A~169Fでは、この実験で観察された3種類の基本的な光線伝搬の様子を示しています。Figure 169Dと169Fは、メリジオナル光線とスキューレイがそれぞれマルチモードファイバを伝搬する様子と、ファイバ出力時の理論的なビーム分布を示しています。Figure 169Fのように、スキューレイはファイバに沿って螺旋軌道を描きながら伝搬します。その際、半径がrの内側の火面と正接しています。Figure 169Eは、メリジオナル光線とスキューレイの合成ビームの伝搬と分布を示しています。マルチモードファイバに入射する光の入射角を変更することで、伝搬するメリジオナル光線とスキューレイの割合を変えることができました。その結果、出力をガウシアンに近い分布(主にメリジオナル光線、Figure 169A参照)からトップハット型(メリジオナル光線とスキューレイの合成、Figure 169B参照)、そしてドーナツ型(主にスキューレイ、Figure 169C参照)に変えることができました。Figure 169A~169Cで示されているビームプロファイルは、ファイバ端面から5 mm離れた場所で得たものです。このことから、標準的なマルチモードパッチケーブルを使用すれば、入力ガウシアンプロファイルを損失を最小限に抑えながらトップハット型およびドーナツ型のプロファイルへ変更することが比較的低価格に行えるということがわかります。この実験に使用された装置や実験結果のまとめはこちらをクリックしてご覧ください。

Figure 169A 入射角0°(ファイバ端面に垂直)で得られたガウシアンに近いビームプロファイル

Figure 169C 入射角15°で得られたドーナツ型ビームプロファイル

Figure 169B 入射角11°で得られたトップハット型ビームプロファイル

Click to Enlarge

Figure 169D ガウシアンに近いプロファイルに対応してメリジオナル光線が伝搬する様子

Click to Enlarge

Figure 169F ドーナツ型プロファイルに対応してスキューレイが伝搬する様子

Click to Enlarge

Figure 169E トップハット型プロファイルに対応してメリジオナル光線とスキューレイが伝搬する様子

| Posted Comments: | |

Diego Minutta

(posted 2025-04-30 07:04:41.7) Dear sir or madame,

We would like to know if you can assemble this fiber with an SMA905 connector using a high-temperature epoxy adhesive, such as EPO-TEK ND353.

Our system operates with a 30W laser at 980nm CW, and the laser emitter manufacturer recommends the use of epoxy-bonded connectors for high-temperature operation, rather than free-standing fiber connector without adhesive.

Qty: 10 pcs FG400LEP x 2,5m, only one side with connector SMA905, other side scissor cut.

Regards

Diego Minutta

ARG Scientific S.A.

Cordoba Argentina mgarodia

(posted 2025-04-30 04:02:57.0) Thank you for reaching out to us. I have contacted you directly regarding this request. |

当社ではマルチモードファイバ素線を石英コア、フッ化ジルコニウム(ZrF4)コア、フッ化インジウム(InF3)コアでご用意しております。下の表には当社がご提供するマルチモードファイバ素線の詳細を掲載しています。表の右端の列のグラフのアイコンをクリックいただくと、損失のグラフをご覧いただけます。

| Index Profile | NA | Fiber Type | Item # | Core Size | Wavelength Range | Attenuation (Click for Graph) |

|---|---|---|---|---|---|---|

| Step Index | 0.100 | Enhanced Coating View These Fibers | FG010LDA | Ø10 µm | 400 to 550 nm and 700 to 1000 nm | |

| FG025LJA | Ø25 µm | 400 to 550 nm and 700 to 1400 nm | ||||

| FG105LVA | Ø105 µm | 400 to 2100 nm (Low OH) | ||||

| 0.22 | Standard Glass-Clad Silica View These Fibers | FG050UGA | Ø50 µm | 250 to 1200 nm (High OH) | ||

| FG105UCA | Ø105 µm | |||||

| FG200UEA | Ø200 µm | |||||

| FG400UEA | Ø400 µm | |||||

| FG600UEA | Ø600 µm | |||||

| FG1000UEA | Ø1000 µm | |||||

| FG050LGA | Ø50 µm | 400 to 2400 nm (Low OH) | ||||

| FG105LCA | Ø105 µm | |||||

| FG200LEA | Ø200 µm | |||||

| FG400LEA | Ø400 µm | |||||

| FG600LEA | Ø600 µm | |||||

| FG1000LEA | Ø1000 µm | |||||

| Polyimide Coating View These Fibers | FG100UEP | Ø100 µm | 250 to 1200 nm (High OH) | |||

| FG200UEP | Ø200 µm | |||||

| FG400UEP | Ø400 µm | |||||

| FG100LEP | Ø100 µm | 400 to 2400 nm (Low OH) | ||||

| FG200LEP | Ø200 µm | |||||

| FG400LEP | Ø400 µm | |||||

| Solarization Resistant for UV Use View These Fibers | FG105ACA | Ø105 µm | 180 to 1200 nm Acrylate Coating for Ease of Handling | |||

| FG200AEA | Ø200 µm | |||||

| FG300AEA | Ø300 µm | |||||

| FG400AEA | Ø400 µm | |||||

| FG600AEA | Ø600 µm | |||||

| UM22-100 | Ø100 µm | 180 to 850 nm Polyimide Coating for Use up to 300 °C | ||||

| UM22-200 | Ø200 µm | |||||

| UM22-300 | Ø300 µm | |||||

| UM22-400 | Ø400 µm | |||||

| UM22-600 | Ø600 µm | |||||

| High Power Double Clad View These Fibers | FG105UCE | Ø105 µm | 250 to 1200 nm (High OH) | |||

| FG200UCC | Ø200 µm | |||||

| FG273UEC | Ø273 µm | |||||

| FG365UEC | Ø365 µm | |||||

| FG550UEC | Ø550 µm | |||||

| FG910UEC | Ø910 µm | |||||

| FG105LCE | Ø105 µm | 400 to 2200 nm (Low OH) | ||||

| FG200LCC | Ø200 µm | |||||

| FG273LEC | Ø273 µm | |||||

| FG365LEC | Ø365 µm | |||||

| FG550LEC | Ø550 µm | |||||

| FG910LEC | Ø910 µm | |||||

| 0.39 | High Power TECS Cladding View These Fibers | FT200UMT | Ø200 µm | 300 to 1200 nm (High OH) | ||

| FT300UMT | Ø300 µm | |||||

| FT400UMT | Ø400 µm | |||||

| FT600UMT | Ø600 µm | |||||

| FT800UMT | Ø800 µm | |||||

| FT1000UMT | Ø1000 µm | |||||

| FT1500UMT | Ø1500 µm | |||||

| FT200EMT | Ø200 µm | 400 to 2200 nm (Low OH) | ||||

| FT300EMT | Ø300 µm | |||||

| FT400EMT | Ø400 µm | |||||

| FT600EMT | Ø600 µm | |||||

| FT800EMT | Ø800 µm | |||||

| FT1000EMT | Ø1000 µm | |||||

| FT1500EMT | Ø1500 µm | |||||

| 0.50 | Hard Polymer Cladding View These Fibers | FP200URT | Ø200 µm | 300 to 1200 nm (High OH) | ||

| FP400URT | Ø400 µm | |||||

| FP600URT | Ø600 µm | |||||

| FP1000URT | Ø1000 µm | |||||

| FP1500URT | Ø1500 µm | |||||

| FP200ERT | Ø200 µm | 400 to 2200 nm (Low OH) | ||||

| FP400ERT | Ø400 µm | |||||

| FP600ERT | Ø600 µm | |||||

| FP1000ERT | Ø1000 µm | |||||

| FP1500ERT | Ø1500 µm | |||||

| 0.20 | Zirconium Fluoride (ZrF4) Core for Mid-IR View These Fibers | Various Sizes Between Ø100 µm and Ø600 µm | 285 nm to 4.5 µm | |||

| 0.26 | Indium Fluoride (InF3) Core for Mid-IR View These Fibers | Ø100 µm | 310 nm to 5.5 µm | |||

| Graded Index | 0.20 | Graded Index for Low Bend Loss View These Fibers | GIF50C | Ø50 µm | 800 to 1600 nm | |

| GIF50D | ||||||

| GIF50E | ||||||

| 0.275 | GIF625 | Ø62.5 µm | 800 to 1600 nm | |||

注: 耐ソラリゼーションファイバは下表で緑に色づけされています。

| Item # | Wavelength Range | Core Diameter | Cladding Diameter | Coating Diameter | Core / Cladding | Coating | Proof Test | Operating Temperature |

|---|---|---|---|---|---|---|---|---|

| UM22-100 | 180 - 850 nm | 100 ± 3 μm | 110 ± 3 μm | 124 ± 3 μm | Pure Silica / Fluorine-Doped Silica | Polyimide | ≥100 kpsi | -65 to 300 °C |

| FG100UEP | 250 - 1200 nma | 100 ± 2 μm | 120 ± 3 μm | 140 ± 4 μm | Pure Silica / Fluorine-Doped Silica | Polyimide | ≥100 kpsi | -65 to 300 °C |

| FG100LEP | 400 - 2400 nm |

| Item # | NA | Attenuation | Max Core-Cladding Offset | Max Core-Coating Offset | Bandwidth | Minimum Bend Radius | Core Index of Refraction | Cladding Index of Refraction | |

|---|---|---|---|---|---|---|---|---|---|

| Short Term | Long Term | ||||||||

| UM22-100 | 0.22 ± 0.02 | 0.32 dB/m (Typ.)b | ≤2 µm | ≤3 µm | 15 MHz•km | 6 mm | 11 mm | 1.457405c | 1.43944c |

| FG100UEP | 0.22 ± 0.02 | 10 dB/m (Max)d | 2 µm | 3 µm | 15 MHz•kme | 14.4 mm | 28.8 mm | Proprietaryf | Proprietaryf |

| FG100LEP | 8 dB/m (Max)d | ||||||||

注: 耐ソラリゼーションファイバは下表で緑に色づけされています。

| Item # | Wavelength Range | Hydroxyl Content | Core Diameter | Cladding Diameter | Coating Diameter | Core / Cladding | Coating | Proof Test | Operating Temperature |

|---|---|---|---|---|---|---|---|---|---|

| UM22-200 | 180 - 850 nm | N/A | 200 ± 4 µm | 220 ± 4 μm | 239 ± 5 µm | Pure Silica / Doped Silica | Polyimide | ≥100 kpsi | -65 to 300 °C |

| FG200UEP | 250 - 1200 nma | High OH | 200 ± 4 µm | 220 ± 4 μm | 240 ± 5 μm | Pure Silica / Doped Silica | Polyimide | ≥100 kpsi | -65 to 300 °C |

| FG200LEP | 400 - 2400 nm | Low OH |

| Item # | NA | Attenuation | Max Core-Cladding Offset | Max Core-Coating Offset | Bandwidth | Minimum Bend Radius | Core Index of Refraction | Cladding Index of Refraction | |

|---|---|---|---|---|---|---|---|---|---|

| Short Term | Long Term | ||||||||

| UM22-200 | 0.22 ± 0.02 | 0.32 dB/m (Typ.)b | ≤2 µm | ≤3 µm | 15 MHz•km | 11 mm | 22 mm | 1.457405c | 1.43944c |

| FG200UEP | 0.22 ± 0.02 | 10 dB/km (Max)d | 4 µm | 5 µm | 15 MHz•kme | 23 mmf | 46 mmg | Proprietaryh | Proprietaryh |

| FG200LEP | 8 dB/km (Max)d | ||||||||

| Item # | Wavelength Range | Core Diameter | Cladding Diameter | Coating Diameter | Core / Cladding | Coating | Proof Test | Operating Temperature |

|---|---|---|---|---|---|---|---|---|

| UM22-300 | 180 - 850 nm | 300 ± 6 µm | 330 ± 7 µm | 370 ± 7 µm | Pure Silica / Doped Silica | Polyimide | ≥100 kpsi | -65 to 300 °C |

| Item # | NA | Attenuation @ 250 nm (Typ.) | Max Core-Clading Offset | Max Core-Coating Offset | Bandwidth (Typ.) | Minimum Bend Radius | Core Index of Refraction @ 632.8 nm | Cladding Index of Refraction @ 632.8 nm | |

|---|---|---|---|---|---|---|---|---|---|

| Short Term | Long Term | ||||||||

| UM22-300 | 0.22 ± 0.02 | 0.32 dB/m | ≤2 µm | ≤3 µm | 15 MHz•km | 17 mm | 33 mm | 1.457405 | 1.43944 |

注: 耐ソラリゼーションファイバは下表で緑に色づけされています。

| Item # | Wavelength Range | Hydroxyl Content | Core Diameter | Cladding Diameter | Coating Diameter | Core / Cladding | Coating | Proof Test | Operating Temperature |

|---|---|---|---|---|---|---|---|---|---|

| UM22-400 | 180 - 850 nm | N/A | 400 ± 8 µm | 440 ± 9 µm | 480 ± 7 µm | Pure Silica / Doped Silica | Polyimide | ≥100 kpsi | -65 to 300 °C |

| FG400UEP | 250 - 1200 nma | High OH | 400 ± 8 µm | 440 ± 9 µm | 480 ± 7 µm | Pure Silica / Doped Silica | Polyimide | ≥100 kpsi | -65 to 300 °C |

| FG400LEP | 400 - 2400 nm | Low OH |

| Item # | NA | Attenuation | Max Core-Cladding Offset | Max Core-Coating Offset | Bandwidth | Minimum Bend Radius | Core Index of Refraction | Cladding Index of Refraction | |

|---|---|---|---|---|---|---|---|---|---|

| Short Term | Long Term | ||||||||

| UM22-400 | 0.22 ± 0.02 | 0.32 dB/m (Typ.)b | ≤2 µm | ≤3 µm | 15 MHz•km | 22 mm | 44 mm | 1.457405c | 1.43944c |

| FG400UEP | 0.22 ± 0.02 | 10 dB/km (Max)d | 6 µm | 5 µm | 15 MHz•kme | 47 mmf | 94 mmg | Proprietaryh | Proprietaryh |

| FG400LEP | 8 dB/km (Max)d | ||||||||

| Item # | Wavelength Range | Core Diameter | Cladding Diameter | Coating Diameter | Core / Cladding | Coating | Proof Test | Operating Temperature |

|---|---|---|---|---|---|---|---|---|

| UM22-600 | 180 - 850 nm | 600 ± 10 µm | 660 ± 10 µm | 710 ± 10 µm | Pure Silica / Doped Silica | Polyimide | ≥100 kpsi | -65 to 300 °C |

| Item # | NA | Attenuation @ 250 nm (Typ.) | Max Core-Clading Offset | Max Core-Coating Offset | Bandwidth (Typ.) | Minimum Bend Radius | Core Index of Refraction @ 632.8 nm | Cladding Index of Refraction @ 632.8 nm | |

|---|---|---|---|---|---|---|---|---|---|

| Short Term | Long Term | ||||||||

| UM22-600 | 0.22 ± 0.02 | 0.32 dB/m | ≤2 µm | ≤3 µm | 15 MHz•km | 33 mm | 67 mm | 1.457405 | 1.43944 |

Products Home

Products Home

ポリイミドコーティング付きマルチモードファイバ

ポリイミドコーティング付きマルチモードファイバ