マウント付き高精密非球面レンズ: CNC研磨、N-BK7またはS-LAH64基板

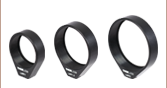

- Ø12.5 mm, Ø25 mm, and Ø50 mm Mounted Aspheric Lenses

- Uncoated and AR Coated Options Available

- Numerical Apertures from 0.23 to 0.55

- Compatible with SM-Threaded Components

AL1225M-A

SM05 Threaded (0.535"-40)

AR Coated for 350 - 700 nm

AL2550M

SM1 Threaded (1.035"-40)

AL50100M-B

SM2 Threaded (2.035"-40)

AR Coated for 650 - 1050 nm

Application Idea

AL2520M-C Post-Mounted Using K5X1 5-Axis Kinematic Mount

Please Wait

| Common Specificationsa | |

|---|---|

| Focal Length Deviation | ±1% |

| Sag Deviation | ±7.5 µm |

| Surface Irregularity of Convex Surface | < 3 Fringes (RMS) |

| Wavefront Error (RMS) | < 0.5 µm |

| Surface Quality | 40-20 Scratch-Dig (Uncoated) 60-40 Scratch-Dig (AR Coated) |

| Design Wavelength | 780 nm |

| AR Coating Reflectance | Ravg < 0.5% |

| 各種資料のご案内 | |

|---|---|

| 型番横の赤いアイコンをクリックするとZemaxファイルをダウンロードいただけます。またこちらからは当社の全てのZemaxファイルの一括ダウンロードが可能です。 | |

| 各製品の仕様書、図面、性能グラフ、非球面係数の情報は、仕様表内のInfo欄の青いアイコンから取得可能です。 | |

| Precision Aspheric Lenses Selection Guide | ||

|---|---|---|

| Substrate Material | NA | Mount |

| UV Fused Silica | 0.142 - 0.145 | Unmounted |

| 0.142 - 0.145 | Mounted | |

| 0.65 | Unmounted | |

| N-BK7 / S-LAH64 | 0.23 - 0.61 | Unmounted |

| 0.23 - 0.55 | Mounted | |

| Zinc Selenide | 0.22 - 0.67 | Unmounted |

| Acylindrical Lenses | 0.45 - 0.54 | Unmounted |

| Axicons | - | Unmounted |

Click for Details

レンズを固定するガイド部分はレンズチューブの内径に沿っています。

特長

- Ø12.5 mm~Ø50 mmのマウント付き平凸非球面レンズ

- 開口数:0.23~0.55

- コーティング無し、または350~700 nm、650~1050 nm、1050~1700 nm用ARコーティング付きでご用意

- CNC精密研磨により高い光学性能を発揮

- レンズには予めマウントが付いており、SMネジ部品に取付け可能

- マウント無しの非球面レンズもご用意しております。

当社のØ12.5 mm~Ø50 mm精密非球面レンズは、コーティング無し、もしくは350~700 nm、650 ~1050 nm、1050~1700 nm (Ravg <0.5%)のいずれかのARコーティング付きをご用意しています。 レンズは、SMネジ付きアルミニウム製マウントに取り付けた状態でお届けします。 下の図でご覧いただけるように、筐体は当社の非球面レンズ用に設計されています。また、マウントに組み込む際にレンズが中央にくるように設計されています。

この非球面レンズは、非球面側に入射した光を最少の球面収差で集光できるよう最適化されていますが、平面側からの入射光のコリメートにもご使用いただけます。 レンズの開口数(NA)は0.23~0.55でご用意しております。低いNA(<0.3)のレンズは、特定のビーム形状の維持が必要とされる用途に適しています。また、高いNA(>0.4)のレンズは、球面収差を最小に抑えながら高い集光能力をご提供します。 このレンズは、コーティング無し、およびARコーティング付きバージョン共にマウント無しでもご用意しています。

当社の精密非球面レンズはコンピュータ数値制御(CNC)プロセスにより製造されています。 CNC旋盤を使用してレンズを(成形するのではなく)研磨することによって、0.5 µm未満のRMS波面誤差で大径(10 mm以上)非球面レンズを製造することができます。 例えば、Ø15 mmのCNC研磨非球面レンズの波面誤差は通常、成形レンズの20分の1から50分の1となります。

これらのレンズは、S-LAH64またはN-BK7のいずれかから製造されています。 いずれの基板も可視域から近赤外域まで高い透過率を有します(透過率のデータについては下の表のインフォアイコンをクリックしてください)。 ただし、S-LAH64はN-BK7よりも高い屈折率を持つので、通常、高NAで焦点距離の短いレンズの製造に用いられています。

光学性能の検査

各レンズには、厳格な検査が実施されています。 当社では、Zygo社製の干渉計Verifire™、NewView™、GPI™を使用して、非接触でレンズの光学面の3次元マップを作製しています。 また、PGIディメンション5XLにより、光学素子の接触測定も可能です。 こうした測定装置によって、信頼性の高い測定や仕様の確認を行えるようになりました。 詳細については「計測」タブをご参照ください。

カスタム非球面レンズ

CNC研磨非球面レンズの製造は、当社の米国ニュージャージ州の本社にある製造施設で行っています。 当社では、非球面レンズの特注品にも対応しております。特注品は、組み込み用途(OEM用途)向けでも単発少ロットでもご注文が可能です。レンズの直径、焦点距離、基板、コーティング、マウントなどに対応しております。詳細については、「カスタム製造」タブをご覧ください。また、ご不明な点はお気軽に当社までお問い合わせください。

その他のCNC研磨非球面レンズ

当社ではUV溶融石英(UVFS)を用いた低NAのCNC研磨非球面レンズをマウント付きとマウント無しでもご用意しております。この高精度なØ25.4 mm(Ø1インチ)レンズは、このページでご紹介しているレンズよりもさらに公差が厳しくなっています。高NAのUV溶融石英製レンズも様々なサイズをマウント無しでご提供しております。当社の精密非球面レンズのラインナップは右上の表のリンクからご覧ください。

MRF研磨非球面レンズ

当社では波面誤差を最小に抑えられる 回折限界性能のMRF研磨非球面レンズ もご用意しております。これらのレンズは球面収差がなく、多くの近軸光線の用途に適したレンズです。

S-LAH64&N-BK7基板の透過率データ

ARコーティング付きレンズの反射率

Click to Enlarge

生データはこちらから

青い網掛け部分は仕様が保証されている1050~1700 nmの波長範囲を示しています。

非球面レンズの設計式

- 正の半径は、曲率中心がレンズの右側にある状態と定義しています。

- 負の半径は、曲率中心がレンズの左側にある状態と定義しています。

![]()

非球面レンズの公式

| 変数の定義 | |

|---|---|

| z | Sag (Surface Profile) |

| Y | Radial Distance from Optical Axis |

| R | Radius of Curvature |

| k | Conic Constant |

| A4 | 4th Order Aspheric Coefficient |

| A6 | 6th Order Aspheric Coefficient |

| An | nth Order Aspheric Coefficient |

非球面レンズの計測

主な特長

- 全てのCNC研磨非球面レンズをインプロセス計測

- 非接触干渉等による表面形状計測

- 組み込み用途(OEM用途)やカスタム品向けにテストデータシートの提供が可能

Click to Enlarge

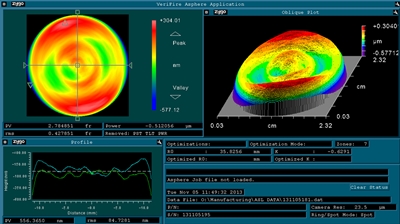

Zygo社製Verifire™非球面干渉測定ワークステーション

Click to Enlarge

Zygo社製Verifire™非球面干渉計での測定結果

CNCレンズが仕様に適合することを絶えず確認するために、当社では様々な精密計測装置を用いてレンズの形状、表面粗さ、および透過波面誤差をインプロセスで測定しています。まず、非接触型のZygo社製Verifire™非球面干渉計を使用してレンズの表面プロファイルを検査します。この装置は、参照用の平面または球面(ISO 10110-12に準拠)と測定対象の光学素子面の間の距離を変化させ、フィゾー干渉計として動作します。各光学素子表面からの反射光により発生した干渉縞を解析することで、非球面プロファイルの低空間周波数成分を測定することができます。この装置は優れた3次元精度を有するため、主に回折限界の非球面検査に使用されています。

Zygo社製Verifire™干渉計(λ = 633 nm)によるイレギュラリティの測定例を以下に示します。参照用の表面プロファイルと仕上げられた非球面のプロファイルが一致しない部分では干渉縞が生じます。レンズの有効径(22 mm)以上の範囲で比較的滑らかなプロファイルが得られており(右下ディスプレイ画面内の左側画像を参照)、これはサジッタ偏差およびイレギュラリティが非常に小さいことを示しています。ここでテストしたレンズのRMSイレギュラリティは有効径の全範囲で0.428フリンジと非常に小さい値を示しており、またレンズの中心付近ではさらに良い値になっています。

光学素子の表面粗さの高空間周波数成分は、Zygo社製白色干渉計NewView™を用いて測定し、上記の測定を補完しています。この干渉計は片方のアームに参照面を、もう一方のアームに非球面光学素子を取り付けて動作させます。片方のアームの長さを変えることで、光学表面のより微細な情報を有する白色光インターフェログラムが得られます。光学素子の表面プロファイルが測定できたら、Zygo社製干渉計GPI LC™を用いてレンズの透過波面誤差を測定します。この測定では、光学素子に欠陥がないこと、およびレンズの裏面がフラットであることを確認します。

測定能力をさらに向上させるために、当社ではTaylor Hobson社製表面形状測定機 PGI Dimension 5XLも装備しています。これは小さな触針を光学素子の表面に沿って移動させる接触式の精密な測定装置で、表面プロファイル全体の特性評価を行うことができます。この方法は幅広い用途に適用でき、干渉計測には適さない高NAや大口径の光学素子にも利用できます。そのため、当社では他の光学素子メーカの製品よりも優れたカスタム仕様の非球面レンズを製造することができます。この装置は、主に非球面研削のインプロセス計測に使用されます。

すべての装置が使用されていますが、これまでTaylor Hobson社製形状測定機LUPHOScanが多用されてきました。この非接触の表面形状測定機は干渉計方式で、高精度で再現性の高い3次元表面測定を行います。この装置は速度と正確さについて独特なバランスを有しているため、非球面レンズの半径と表面イレギュラリティに関する特定のデータ取得に使用できます。

干渉測定と接触測定を併用することで、すべてのCNC研磨非球面レンズの3次元データ一式が得られます。当社では、この詳細な品質管理情報を用いて高品質の非球面レンズを製造し、信頼性の高い製品仕様を維持しています。

Click to Enlarge

非球面レンズの計測を行うTaylor Hobson社製表面形状測定機PGI Dimension 5XL

Click to Enlarge

Taylor Hobson社製表面形状測定機PGI Dimension 5XLを使用することで、装置の左側にあるような大口径で高NAの非球面レンズの製造が可能になります。

カスタム仕様の非球面レンズ

主な特長

- カスタム仕様のレンズ径、焦点距離、基板、コーティングおよび取付けオプション

- 標準品のレンズよりも優れた仕様と厳しい公差

- 製品組込用途(OEM用途)や小ロットの特注にも対応

Click to Enlarge

米国ニュージャージ州ニュートンの本社で研磨される準備の整った多数の非球面レンズ

当社の設備により、様々なカスタム仕様のCNC研磨およびMRF研磨の非球面レンズがご提供可能です。 お客様の用途に合わせた特殊な性能要件に対応できるよう、直径、焦点距離、共役比、基板材質およびコーティングは全てカスタマイズ可能です。また、当社の標準品よりも厳しい公差や仕様でのご注文も承ります。カスタム仕様のレンズは、当社の垂直統合された製造工程により、製品組込用途(OEM用途)向けや小ロットでのご注文にも対応可能です。

非球面レンズの製造用に、当社ではSatisloh社製研削機および研磨機付きのCNCセル、波面誤差の少ない研磨用にQED Technologies社製 Q-flex 100、芯出しならびにカスタム成形用にSatisloh社製C-2SLを保有しております。この研削機および研磨機により、直径2 mm~150 mmの球面レンズ、非球面レンズの両方を製造可能です(これよりも大きな径については当社までご相談ください)。芯出し機では、5 arcsecond以下の芯出しが可能です。これは当社のほとんどの標準品のレンズの公差よりも大幅に厳しくなっており、この機械はカスタム成形のレンズを製造する際にも使用されます。

標準仕様品のカスタマイズに要する納期や、特殊形状および長焦点距離の光学素子の納期ほか、カスタマイズについての詳細やお見積りについては、当社までご連絡ください。

Click to Enlarge

標準品の非球面光学素子およびカスタム成形レンズ用のSatisloh社製芯出し機

Click to Enlarge

非球面レンズ用のSatisloh社製研削機

Click to Enlarge

QED Technologies社製MRF研磨機

お客様の用途に応じた光学素子の製造をお手伝いいたします。

小ロットの特注品にも対応いたします。

光学素子のカスタマイズについての詳細は、お気軽に当社までご相談ください。

| N-BK7 Damage Threshold Specifications | |

|---|---|

| Coating Designation (Item # Suffix) | Damage Threshold |

| -A | 7.5 J/cm2 at 532 nm, 10 ns, 10 Hz, Ø0.504 mm |

| -B | 7.5 J/cm2 at 810 nm, 10 ns, 10 Hz, Ø0.144 mm |

| -C | 7.5 J/cm2 at 1542 nm, 10 ns, 10 Hz, Ø0.123 mm |

| S-LAH64 Damage Threshold Specifications | |

|---|---|

| Coating Designation (Item # Suffix) | Damage Threshold |

| -A | 5 J/cm2 at 532 nm, 10 ns, 10 Hz, Ø0.345 mm |

| -B | 7.5 J/cm2 at 810 nm, 10 ns, 10 Hz, Ø0.155 mm |

| -C | 7.5 J/cm2 at 1064 nm, 10 ns, 10 Hz, Ø1.00 mm 7.5 J/cm2 at 1542 nm, 10 ns, 10 Hz, Ø0.246 mm |

当社のARコーティング付きN-BK7&S-LAH64非球面レンズ

右の仕様は当社のARコーティング付き、CNC研磨のN-BK7およびS-LAH64精密非球面レンズの測定データです。損傷閾値の仕様は、ARコーティングが同じであればレンズのサイズにかかわらず同じです。

レーザによる損傷閾値について

このチュートリアルでは、レーザ損傷閾値がどのように測定され、使用する用途に適切な光学素子の決定にその値をどのようにご利用いただけるかを総括しています。お客様のアプリケーションにおいて、光学素子を選択する際、光学素子のレーザによる損傷閾値(Laser Induced Damage Threshold :LIDT)を知ることが重要です。光学素子のLIDTはお客様が使用するレーザの種類に大きく依存します。連続(CW)レーザは、通常、吸収(コーティングまたは基板における)によって発生する熱によって損傷を引き起こします。一方、パルスレーザは熱的損傷が起こる前に、光学素子の格子構造から電子が引き剥がされることによって損傷を受けます。ここで示すガイドラインは、室温で新品の光学素子を前提としています(つまり、スクラッチ&ディグ仕様内、表面の汚染がないなど)。光学素子の表面に塵などの粒子が付くと、低い閾値で損傷を受ける可能性があります。そのため、光学素子の表面をきれいで埃のない状態に保つことをお勧めします。光学素子のクリーニングについては「光学素子クリーニングチュートリアル」をご参照ください。

テスト方法

当社のLIDTテストは、ISO/DIS 11254およびISO 21254に準拠しています。

初めに、低パワー/エネルギのビームを光学素子に入射します。その光学素子の10ヶ所に1回ずつ、設定した時間(CW)またはパルス数(決められたprf)、レーザを照射します。レーザを照射した後、倍率約100倍の顕微鏡を用いた検査で確認し、すべての確認できる損傷を調べます。特定のパワー/エネルギで損傷のあった場所の数を記録します。次に、そのパワー/エネルギを増やすか減らすかして、光学素子にさらに10ヶ所レーザを照射します。このプロセスを損傷が観測されるまで繰返します。損傷閾値は、光学素子が損傷に耐える、損傷が起こらない最大のパワー/エネルギになります。1つのミラーBB1-E02の試験結果は以下のようなヒストグラムになります。

上の写真はアルミニウムをコーティングしたミラーでLIDTテストを終えたものです。このテストは、損傷を受ける前のレーザのエネルギは0.43 J/cm2 (1064 nm、10 ns pulse、 10 Hz、Ø1.000 mm)でした。

| Example Test Data | |||

|---|---|---|---|

| Fluence | # of Tested Locations | Locations with Damage | Locations Without Damage |

| 1.50 J/cm2 | 10 | 0 | 10 |

| 1.75 J/cm2 | 10 | 0 | 10 |

| 2.00 J/cm2 | 10 | 0 | 10 |

| 2.25 J/cm2 | 10 | 1 | 9 |

| 3.00 J/cm2 | 10 | 1 | 9 |

| 5.00 J/cm2 | 10 | 9 | 1 |

試験結果によれば、ミラーの損傷閾値は 2.00 J/cm2 (532 nm、10 ns pulse、10 Hz、 Ø0.803 mm)でした。尚、汚れや汚染によって光学素子の損傷閾値は大幅に低減されるため、こちらの試験はクリーンな光学素子で行っています。また、特定のロットのコーティングに対してのみ試験を行った結果ではありますが、当社の損傷閾値の仕様は様々な因子を考慮して、実測した値よりも低めに設定されており、全てのコーティングロットに対して適用されています。

CWレーザと長パルスレーザ

光学素子がCWレーザによって損傷を受けるのは、通常バルク材料がレーザのエネルギを吸収することによって引き起こされる溶解、あるいはAR(反射防止)コーティングのダメージによるものです[1]。1 µsを超える長いパルスレーザについてLIDTを論じる時は、CWレーザと同様に扱うことができます。

パルス長が1 nsと1 µs の間のときは、損傷は吸収、もしくは絶縁破壊のどちらかで発生していると考えることができます(CWとパルスのLIDT両方を調べなければなりません)。吸収は光学素子の固有特性によるものか、表面の不均一性によるものかのどちらかによって起こります。従って、LIDTは製造元の仕様以上の表面の質を有する光学素子にのみ有効です。多くの光学素子は、ハイパワーCWレーザで扱うことができる一方、アクロマティック複レンズのような接合レンズやNDフィルタのような高吸収光学素子は低いCWレーザ損傷閾値になる傾向にあります。このような低い損傷閾値は接着剤や金属コーティングにおける吸収や散乱によるものです。

線形パワー密度におけるLIDTに対するパルス長とスポットサイズ。長パルス~CWでは線形パワー密度はスポットサイズにかかわらず一定です。 このグラフの出典は[1]です。

繰返し周波数(prf)の高いパルスレーザは、光学素子に熱的損傷も引き起こします。この場合は吸収や熱拡散率のような因子が深く関係しており、残念ながらprfの高いレーザが熱的影響によって光学素子に損傷を引き起こす場合の信頼性のあるLIDTを求める方法は確立されておりません。prfの大きいビームでは、平均出力およびピークパワーの両方を等しいCW出力と比較する必要があります。また、非常に透過率の高い材料では、prfが上昇してもLIDTの減少は皆無かそれに近くなります。

ある光学素子の固有のCWレーザの損傷閾値を使う場合には、以下のことを知る必要があります。

- レーザの波長

- ビーム径(1/e2)

- ビームのおおよその強度プロファイル(ガウシアン型など)

- レーザのパワー密度(トータルパワーをビームの強度が1/e2の範囲の面積で割ったもの)

ビームのパワー密度はW/cmの単位で計算します。この条件下では、出力密度はスポットサイズとは無関係になります。つまり、スポットサイズの変化に合わせてLIDTを計算し直す必要がありません(右グラフ参照)。平均線形パワー密度は、下の計算式で算出できます。

ここでは、ビーム強度プロファイルは一定であると仮定しています。次に、ビームがホットスポット、または他の不均一な強度プロファイルの場合を考慮して、おおよその最大パワー密度を計算する必要があります。ご参考までに、ガウシアンビームのときはビームの強度が1/e2の2倍のパワー密度を有します(右下図参照)。

次に、光学素子のLIDTの仕様の最大パワー密度を比較しましょう。損傷閾値の測定波長が光学素子に使用する波長と異なっている場合には、その損傷閾値は適宜補正が必要です。おおよその目安として参考にできるのは、損傷閾値は波長に対して比例関係であるということです。短い波長で使う場合、損傷閾値は低下します(つまり、1310 nmで10 W/cmのLIDTならば、655 nmでは5 W/cmと見積もります)。

この目安は一般的な傾向ですが、LIDTと波長の関係を定量的に示すものではありません。例えば、CW用途では、損傷はコーティングや基板の吸収によってより大きく変化し、必ずしも一般的な傾向通りとはなりません。上記の傾向はLIDT値の目安として参考にしていただけますが、LIDTの仕様波長と異なる場合には当社までお問い合わせください。パワー密度が光学素子の補正済みLIDTよりも小さい場合、この光学素子は目的の用途にご使用いただけます。

当社のウェブ上の損傷閾値の仕様と我々が行った実際の実験の値の間にはある程度の差があります。これはロット間の違いによって発生する誤差を許容するためです。ご要求に応じて、当社は個別の情報やテスト結果の証明書を発行することもできます。損傷解析は、類似した光学素子を用いて行います(お客様の光学素子には損傷は与えません)。試験の費用や所要時間などの詳細は、当社までお問い合わせください。

パルスレーザ

先に述べたように、通常、パルスレーザはCWレーザとは異なるタイプの損傷を光学素子に引き起こします。パルスレーザは損傷を与えるほど光学素子を加熱しませんが、光学素子から電子をひきはがします。残念ながら、お客様のレーザに対して光学素子のLIDTの仕様を照らし合わせることは非常に困難です。パルスレーザのパルス幅に起因する光学素子の損傷には、複数の形態があります。以下の表中のハイライトされた列は当社の仕様のLIDT値が当てはまるパルス幅に対する概要です。

パルス幅が10-9 sより短いパルスについては、当社の仕様のLIDT値と比較することは困難です。この超短パルスでは、多光子アバランシェ電離などのさまざまなメカニクスが損傷機構の主流になります[2]。対照的に、パルス幅が10-7 sと10-4 sの間のパルスは絶縁破壊、または熱的影響により光学素子の損傷を引き起こすと考えられます。これは、光学素子がお客様の用途に適しているかどうかを決定するために、レーザービームに対してCWとパルス両方による損傷閾値を参照しなくてはならないということです。

| Pulse Duration | t < 10-9 s | 10-9 < t < 10-7 s | 10-7 < t < 10-4 s | t > 10-4 s |

|---|---|---|---|---|

| Damage Mechanism | Avalanche Ionization | Dielectric Breakdown | Dielectric Breakdown or Thermal | Thermal |

| Relevant Damage Specification | No Comparison (See Above) | Pulsed | Pulsed and CW | CW |

お客様のパルスレーザに対してLIDTを比較する際は、以下のことを確認いただくことが重要です。

エネルギ密度におけるLIDTに対するパルス長&スポットサイズ。短パルスでは、エネルギ密度はスポットサイズにかかわらず一定です。このグラフの出典は[1]です。

- レーザの波長

- ビームのエネルギ密度(トータルエネルギをビームの強度が1/e2の範囲の面積で割ったもの)

- レーザのパルス幅

- パルスの繰返周波数(prf)

- 実際に使用するビーム径(1/e2 )

- ビームのおおよその強度プロファイル(ガウシアン型など)

ビームのエネルギ密度はJ/cm2の単位で計算します。右のグラフは、短パルス光源には、エネルギ密度が適した測定量であることを示しています。この条件下では、エネルギ密度はスポットサイズとは無関係になります。つまり、スポットサイズの変化に合わせてLIDTを計算し直す必要がありません。ここでは、ビーム強度プロファイルは一定であると仮定しています。ここで、ビームがホットスポット、または他の不均一な強度プロファイルの場合を考慮して、おおよその最大パワー密度を計算する必要があります。ご参考までに、ガウシアンビームのときは一般にビームの強度が1/e2のときの2倍のパワー密度を有します。

次に、光学素子のLIDTの仕様と最大エネルギ密度を比較しましょう。損傷閾値の測定波長が光学素子に使用する波長と異なっている場合には、その損傷閾値は適宜補正が必要です[3]。経験則から、損傷閾値は波長に対して以下のような平方根の関係であるということです。短い波長で使う場合、損傷閾値は低下します(例えば、1064 nmで 1 J/cm2のLIDTならば、532 nmでは0.7 J/cm2と計算されます)。

波長を補正したエネルギ密度を得ました。これを以下のステップで使用します。

ビーム径は損傷閾値を比較する時にも重要です。LIDTがJ/cm2の単位で表される場合、スポットサイズとは無関係になりますが、ビームサイズが大きい場合、LIDTの不一致を引き起こす原因でもある不具合が、より明らかになる傾向があります[4]。ここで示されているデータでは、LIDTの測定には<1 mmのビーム径が用いられています。ビーム径が5 mmよりも大きい場合、前述のようにビームのサイズが大きいほど不具合の影響が大きくなるため、LIDT (J/cm2)はビーム径とは無関係にはなりません。

次に、パルス幅について補正します。パルス幅が長くなるほど、より大きなエネルギに光学素子は耐えることができます。パルス幅が1~100 nsの場合の近似式は以下のようになります。

お客様のレーザのパルス幅をもとに、光学素子の補正されたLIDTを計算するのにこの計算式を使います。お客様の最大エネルギ密度が、この補正したエネルギ密度よりも小さい場合、その光学素子はお客様の用途でご使用いただけます。ご注意いただきたい点は、10-9 s と10-7 sの間のパルスにのみこの計算が使えることです。パルス幅が10-7 sと10-4 sの間の場合には、CWのLIDTも調べなければなりません。

当社のウェブ上の損傷閾値の仕様と我々が行った実際の実験の値の間にはある程度の差があります。これはロット間の違いによって発生する誤差を許容するためです。ご要求に応じて、当社では個別のテスト情報やテスト結果の証明書を発行することも可能です。詳細は、当社までお問い合わせください。

[1] R. M. Wood, Optics and Laser Tech. 29, 517 (1998).

[2] Roger M. Wood, Laser-Induced Damage of Optical Materials (Institute of Physics Publishing, Philadelphia, PA, 2003).

[3] C. W. Carr et al., Phys. Rev. Lett. 91, 127402 (2003).

[4] N. Bloembergen, Appl. Opt. 12, 661 (1973).

レーザーシステムが光学素子に損傷を引き起こすかどうか判断するプロセスを説明するために、レーザによって引き起こされる損傷閾値(LIDT)の計算例をいくつかご紹介します。同様の計算を実行したい場合には、右のボタンをクリックしてください。計算ができるスプレッドシートをダウンロードいただけます。ご使用の際には光学素子のLIDTの値と、レーザーシステムの関連パラメータを緑の枠内に入力してください。スプレッドシートでCWならびにパルスの線形パワー密度、ならびにパルスのエネルギ密度を計算できます。これらの値はスケーリング則に基づいて、光学素子のLIDTの調整スケール値を計算するのに用いられます。計算式はガウシアンビームのプロファイルを想定しているため、ほかのビーム形状(均一ビームなど)には補正係数を導入する必要があります。 LIDTのスケーリング則は経験則に基づいていますので、確度は保証されません。なお、光学素子やコーティングに吸収があると、スペクトル領域によってLIDTが著しく低くなる場合があります。LIDTはパルス幅が1ナノ秒(ns)未満の超短パルスには有効ではありません。

ガウシアンビームの最大強度は均一ビームの約2倍です。

CWレーザの例

波長1319 nm、ビーム径(1/e2)10 mm、パワー0.5 Wのガウシアンビームを生成するCWレーザーシステム想定します。このビームの平均線形パワー密度は、全パワーをビーム径で単純に割ると0.5 W/cmとなります。

しかし、ガウシアンビームの最大パワー密度は均一ビームの約2倍です(右のグラフ参照)。従って、システムのより正確な最大線形パワー密度は1 W/cmとなります。

アクロマティック複レンズAC127-030-CのCW LIDTは、1550 nmでテストされて350 W/cmとされています。CWの損傷閾値は通常レーザ光源の波長に直接スケーリングするため、LIDTの調整値は以下のように求められます。

LIDTの調整値は350 W/cm x (1319 nm / 1550 nm) = 298 W/cmと得られ、計算したレーザーシステムのパワー密度よりも大幅に高いため、この複レンズをこの用途に使用しても安全です。

ナノ秒パルスレーザの例:パルス幅が異なる場合のスケーリング

出力が繰返し周波数10 Hz、波長355 nm、エネルギ1 J、パルス幅2 ns、ビーム径(1/e2)1.9 cmのガウシアンビームであるNd:YAGパルスレーザーシステムを想定します。各パルスの平均エネルギ密度は、パルスエネルギをビームの断面積で割って求めます。

上で説明したように、ガウシアンビームの最大エネルギ密度は平均エネルギ密度の約2倍です。よって、このビームの最大エネルギ密度は約0.7 J/cm2です。

このビームのエネルギ密度を、広帯域誘電体ミラーBB1-E01のLIDT 1 J/cm2、そしてNd:YAGレーザーラインミラーNB1-K08のLIDT 3.5 J/cm2と比較します。LIDTの値は両方とも、波長355 nm、パルス幅10 ns、繰返し周波数10 Hzのレーザで計測しました。従って、より短いパルス幅に対する調整を行う必要があります。 1つ前のタブで説明したようにナノ秒パルスシステムのLIDTは、パルス幅の平方根にスケーリングします:

この調整係数により広帯域誘電体ミラーBB1-E01のLIDTは0.45 J/cm2に、Nd:YAGレーザーラインミラーのLIDTは1.6 J/cm2になり、これらをビームの最大エネルギ密度0.7 J/cm2と比較します。広帯域ミラーはレーザによって損傷を受ける可能性があり、より特化されたレーザーラインミラーがこのシステムには適していることが分かります。

ナノ秒パルスレーザの例:波長が異なる場合のスケーリング

波長1064 nm、繰返し周波数2.5 Hz、パルスエネルギ100 mJ、パルス幅10 ns、ビーム径(1/e2)16 mmのレーザ光を、NDフィルタで減衰させるようなパルスレーザーシステムを想定します。これらの数値からガウシアン出力における最大エネルギ密度は0.1 J/cm2になります。Ø25 mm、OD 1.0の反射型NDフィルタ NDUV10Aの損傷閾値は355 nm、10 nsのパルスにおいて0.05 J/cm2で、同様の吸収型フィルタ NE10Aの損傷閾値は532 nm、10 nsのパルスにおいて10 J/cm2です。1つ前のタブで説明したように光学素子のLIDTは、ナノ秒パルス領域では波長の平方根にスケーリングします。

スケーリングによりLIDTの調整値は反射型フィルタでは0.08 J/cm2、吸収型フィルタでは14 J/cm2となります。このケースでは吸収型フィルタが光学損傷を防ぐには適した選択肢となります。

マイクロ秒パルスレーザの例

パルス幅1 µs、パルスエネルギ150 µJ、繰返し周波数50 kHzで、結果的にデューティーサイクルが5%になるレーザーシステムについて考えてみます。このシステムはCWとパルスレーザの間の領域にあり、どちらのメカニズムでも光学素子に損傷を招く可能性があります。レーザーシステムの安全な動作のためにはCWとパルス両方のLIDTをレーザーシステムの特性と比較する必要があります。

この比較的長いパルス幅のレーザが、波長980 nm、ビーム径(1/e2)12.7 mmのガウシアンビームであった場合、線形パワー密度は5.9 W/cm、1パルスのエネルギ密度は1.2 x 10-4 J/cm2となります。これをポリマーゼロオーダ1/4波長板WPQ10E-980のLIDTと比較してみます。CW放射に対するLIDTは810 nmで5 W/cm、10 nsパルスのLIDTは810 nmで5 J/cm2です。前述同様、光学素子のCW LIDTはレーザ波長と線形にスケーリングするので、CWの調整値は980 nmで6 W/cmとなります。一方でパルスのLIDTはレーザ波長の平方根とパルス幅の平方根にスケーリングしますので、1 µsパルスの980 nmでの調整値は55 J/cm2です。光学素子のパルスのLIDTはパルスレーザのエネルギ密度よりはるかに大きいので、個々のパルスが波長板を損傷することはありません。しかしレーザの平均線形パワー密度が大きいため、高出力CWビームのように光学素子に熱的損傷を引き起こす可能性があります。

| Posted Comments: | |

Twichell

(posted 2016-07-04 09:30:10.7) The transmission plots stop near the edge of the pass-band for, say, the B coating. Sometimes, the out-of-band performance is of concern. I understand you do not control for ant performance objectives outside the AR region, but a plot of a number of coating runs and/or position in the coating machine would be handy, just to give some feel for out-of-band characteristics. Quantitative work requires either custom coating or measurement of a specific optic.

If you have a plot of the B coating out to 400 nm. I would appreciate it. Perhaps add an app note on 'out-of-band coating characteristics' would be helpful to others as well.

Many thanks

Jon Twichell |

| Item # | Info | Substrate | Optic Diameter | EFLb | NAc | Clear Aperturea | WDb,d | DW | nb | f/#b,e | Thread | Suggested Spanner Wrenchf | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Collimation (Aspheric Side) | Focusing (Plano Side) | ||||||||||||

| AL1210M | S-LAH64 | Ø12.5 mm | 10.0 mm | 0.55 | Ø10.8 mm | Ø9.4 mm | 4.8 mm | 780 nm | 1.788 | 0.80 | SM05 (0.535"-40) | SPW801 | |

| AL1225M | N-BK7 | 25.0 mm | 0.23 | Ø10.8 mm | Ø10.0 mm | 19.6 mm | 780 nm | 1.517 | 2.00 | ||||

| AL2520M | S-LAH64 | Ø25.0 mm | 20.0 mm | 0.54 | Ø22.5 mm | Ø20.4 mm | 12.0 mm | 780 nm | 1.788 | 0.80 | SM1 (1.035"-40) | SPW801 | |

| AL2550M | N-BK7 | 50.0 mm | 0.23 | Ø22.7 mm | Ø21.6 mm | 42.3 mm | 780 nm | 1.517 | 2.00 | ||||

| AL5040M | S-LAH64 | Ø50.0 mm | 40.0 mm | 0.55 | Ø46.0 mm | Ø41.7 mm | 27.6 mm | 780 nm | 1.788 | 0.80 | SM2 (2.035"-40) | SPW801 | |

| AL50100M | N-BK7 | 100.0 mm | 0.23 | Ø47.0 mm | Ø45.6 mm | 89.6 mm | 780 nm | 1.517 | 2.00 | ||||

| Item # | Info | Substrate | Optic Diameter | EFLb | NAc | AR Coating Ranged | Clear Aperturea | WDb,e | DW | nb | f/#b,f | Thread | Suggested Spanner Wrenchg | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Collimation (Aspheric Side) | Focusing (Plano Side) | |||||||||||||

| AL1210M-A | S-LAH64 | Ø12.5 mm | 10.0 mm | 0.55 | 350 - 700 nm | Ø10.8 mm | Ø9.4 mm | 4.8 mm | 780 nm | 1.788 | 0.80 | SM05 (0.535"-40) | SPW801 | |

| AL1225M-A | N-BK7 | 25.0 mm | 0.23 | 350 - 700 nm | Ø10.8 mm | Ø10.0 mm | 19.6 mm | 780 nm | 1.517 | 2.00 | ||||

| AL2520M-A | S-LAH64 | Ø25.0 mm | 20.0 mm | 0.54 | 350 - 700 nm | Ø22.5 mm | Ø20.4 mm | 12.0 mm | 780 nm | 1.788 | 0.80 | SM1 (1.035"-40) | SPW801 | |

| AL2550M-A | N-BK7 | 50.0 mm | 0.23 | 350 - 700 nm | Ø22.7 mm | Ø21.6 mm | 42.3 mm | 780 nm | 1.517 | 2.00 | ||||

| AL5040M-A | S-LAH64 | Ø50.0 mm | 40.0 mm | 0.55 | 350 - 700 nm | Ø46.0 mm | Ø41.7 mm | 27.6 mm | 780 nm | 1.788 | 0.80 | SM2 (2.035"-40) | SPW801 | |

| AL50100M-A | N-BK7 | 100.0 mm | 0.23 | 350 - 700 nm | Ø47.0 mm | Ø45.6 mm | 89.6 mm | 780 nm | 1.517 | 2.00 | ||||

| Item # | Info | Substrate | Optic Diameter | EFLb | NAc | AR Coating Ranged | Clear Aperturea | WDb,e | DW | nb | f/#b,f | Thread | Suggested Spanner Wrenchg | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Collimation (Aspheric Side) | Focusing (Plano Side) | |||||||||||||

| AL1210M-B | S-LAH64 | Ø12.5 mm | 10.0 mm | 0.55 | 650 - 1050 nm | Ø10.8 mm | Ø9.4 mm | 4.8 mm | 780 nm | 1.788 | 0.80 | SM05 (0.535"-40) | SPW801 | |

| AL1225M-B | N-BK7 | 25.0 mm | 0.23 | 650 - 1050 nm | Ø10.8 mm | Ø10.0 mm | 19.6 mm | 780 nm | 1.517 | 2.00 | ||||

| AL2520M-B | S-LAH64 | Ø25.0 mm | 20.0 mm | 0.54 | 650 - 1050 nm | Ø22.5 mm | Ø20.4 mm | 12.0 mm | 780 nm | 1.788 | 0.80 | SM1 (1.035"-40) | SPW801 | |

| AL2550M-B | N-BK7 | 50.0 mm | 0.23 | 650 - 1050 nm | Ø22.7 mm | Ø21.6 mm | 42.3 mm | 780 nm | 1.517 | 2.00 | ||||

| AL5040M-B | S-LAH64 | Ø50.0 mm | 40.0 mm | 0.55 | 650 - 1050 nm | Ø46.0 mm | Ø41.7 mm | 27.6 mm | 780 nm | 1.788 | 0.80 | SM2 (2.035"-40) | SPW801 | |

| AL50100M-B | N-BK7 | 100.0 mm | 0.23 | 650 - 1050 nm | Ø47.0 mm | Ø45.6 mm | 89.6 mm | 780 nm | 1.517 | 2.00 | ||||

| Item # | Info | Substrate | Optic Diameter | EFLb | NAc | AR Coating Ranged | Clear Aperturea | WDb,e | DW | nb | f/#b,f | Thread | Suggested Spanner Wrenchg | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Collimation (Aspheric Side) | Focusing (Plano Side) | |||||||||||||

| AL1210M-C | S-LAH64 | Ø12.5 mm | 10.0 mm | 0.55 | 1050 - 1700 nm | Ø10.8 mm | Ø9.4 mm | 4.8 mm | 780 nm | 1.788 | 0.80 | SM05 (0.535"-40) | SPW801 | |

| AL1225M-C | N-BK7 | 25.0 mm | 0.23 | 1050 - 1700 nm | Ø10.8 mm | Ø10.0 mm | 19.6 mm | 780 nm | 1.517 | 2.00 | ||||

| AL2520M-C | S-LAH64 | Ø25.0 mm | 20.0 mm | 0.54 | 1050 - 1700 nm | Ø22.5 mm | Ø20.4 mm | 12.0 mm | 780 nm | 1.788 | 0.80 | SM1 (1.035"-40) | SPW801 | |

| AL2550M-C | N-BK7 | 50.0 mm | 0.23 | 1050 - 1700 nm | Ø22.7 mm | Ø21.6 mm | 42.3 mm | 780 nm | 1.517 | 2.00 | ||||

| AL5040M-C | S-LAH64 | Ø50.0 mm | 40.0 mm | 0.55 | 1050 - 1700 nm | Ø46.0 mm | Ø41.7 mm | 27.6 mm | 780 nm | 1.788 | 0.80 | SM2 (2.035"-40) | SPW801 | |

| AL50100M-C | N-BK7 | 100.0 mm | 0.23 | 1050 - 1700 nm | Ø47.0 mm | Ø45.6 mm | 89.6 mm | 780 nm | 1.517 | 2.00 | ||||

Products Home

Products Home

マウント付きN-BK7/S-LAH64非球面レンズ

マウント付きN-BK7/S-LAH64非球面レンズ